分享|高速复合传动压力机的控制系统

高速复合传动压力机是基于传统液压机和机械压力机部分优点集成的一款用于成产薄板冲压工件的通用压力机。与传统的单动薄板液压机相比,其压制工艺具有生产速度快,效率高、废品率低、工作稳定等优点,广泛应用于汽车,航空、高铁等行业及领域,用以迅速大量地制造同一尺寸和形状的工件;随着加工工艺的改进、压力机制造技术的发展、模具制造技术的进步,以及材料加工性能的提高,生产对于生产效率要求越来越高,尽量做到无库存或减小库存储备,提高整体生产效率。

文中探讨了电气控制系统如何整体驱动控制压力机进行高速运动,满足工艺条件、进行连续稳定的产业化生产。

1、压力机的结构和功能

高速复合传动压力机是冲压薄板式覆盖件的通用机床。它的运动部位比传统式压力机的运动部位多而复杂,分别由连杆机构、驱动滑块、冲压滑块、冲压滑块微调机构、液压垫拉伸机构组成。同时可以分为机械主机系统、液压驱动系统和电器控制系统3大的系统,如图1所示。

图1中:1是驱动滑块,其动力来源是液压缸;2是压制滑块,负载模具实际接触工件的工作滑块;3是多连杆,用于传导和放大驱动滑块施加给压制滑块的力。

复合压力机的主要运动是由油缸驱动的小滑块带动连杆驱动大滑块运动,液压垫由下梁液压缸驱动顶起、落下。压机通过小滑块驱动连杆带动大滑块实现上滑块机构运动“快速下行-慢速加压-持压延时-慢速回程-快速回程-末端减速”的动作循环。液压垫布置在工作台中间的空腔内,通过顶杆驱动压边模具实现动作“快速顶起-慢速顶起-顶停延时-快速退回-末端减速”“快速顶起-慢速顶起-顶停等待-被动拉伸退回”两种动作循环。通过大滑块和液压垫动作配合完成工艺动作。

2、液压系统工作原理

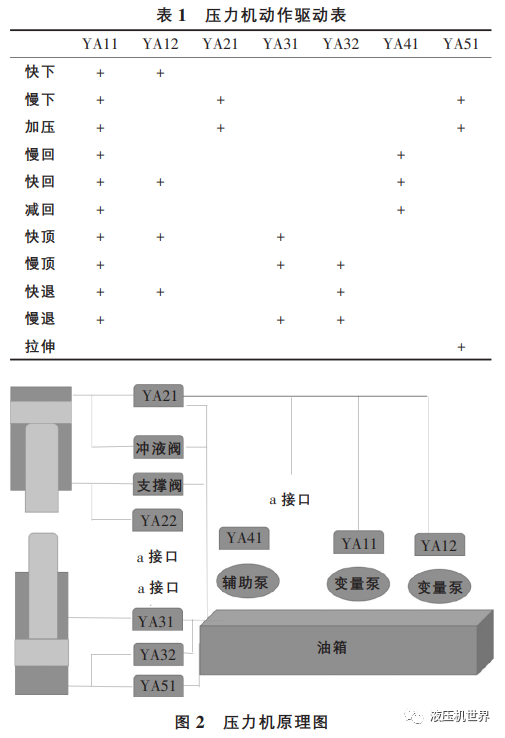

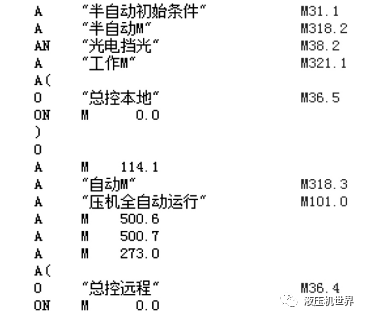

复合压力机的液压系统与普通液压系统基本一致,采用变量泵提供液压油,为系统提供油液介质,利用小功率辅助泵提供系统压力,驱动溢流阀和电磁阀插件运动,压力机动作驱动表如表1所示,原理图如图2所示。

液压系统动作示意如下:

(1)快下:接通泵YA 11和YA 12两个泵的流量供油,接通YA 21打开上缸上腔通道,解除支撑阀控制,实现上缸快速下行。

(2)慢下:在快下基础上关闭YA 12减小供油,关闭支撑阀。

(3)加压:保持慢下动作,控制专用溢流阀控制加压。

(4)慢回:先接通YA 41打开充液阀,泄压后打开YA 11供油,接通YA 22打开上缸下腔通道。

(5)快回:维持慢回动作,添加YA 12另一个泵的流量开始快回。

(6)减回:同慢回动作。

(7)快顶:打开YA 11和YA 12供油,接通YA 31下缸下腔通道。

(8)慢顶:在快顶基础上关闭YA 12。

(9)快退:打开YA 11,YA 12供油,接通YA 32下缸上腔通道供油。

(10)慢退:在快退基础上,关闭YA 12减少供油。

高速复合传动压力机工作原理:是通过液压系统驱动油缸带动驱动滑块进行上下往复运动,驱动滑块和其液压系统组成了一台台面很小的传统的四柱压力机,其油缸是复合油缸,油缸直径很小,输出的吨位也很小,150 t~200 t左右。

运行后速率可达1200 mm/s的空载速度,250 mm/s的工作加压速度,这是由于液压系统的功率500 kW左右,同一时间输入油缸的流量很大,使其驱动的滑块运动速度极快,在1 m的行程中压力机可以2.5s完成一个工件的加工。

高速复合传动压力机的冲压滑块,它是通过四角的三级连杆连接到驱动滑块上,靠着驱动滑块的动力,进行实际工作的。

压制滑块通过连杆连接,在受到驱动滑块运动时通过连杆结构的运行放大,使其在压制的过程中可以放大驱动滑块约7~8倍的力量,例如驱动滑块产生约1500000~200000N的压力时,压制滑块在末端压制时,可以放大到约10000000~16000 000 N的压力输出,其功率是恒定的,压制滑块通过损失运动距离放大其输出的力,这就是高速复合传动压力机的本质。

以上就是高速复合传动压力机的基本原理。

3、高速复合传动压力机的电气控制系统

选用西门子1500系列可编程控制器,作为控制压机自动化的核心,因为其可以完成逻辑,顺序、定时、计数和算数运算等功能,又可以试想循环扫描和即时刷新等一系列的优点。可以满足复合压机工艺动作的要求。

西门子1500系列配有各种不同的组态模块,可以满足各种情况的要求,配置各种数量的输入输出模块,各种需要的检测的模拟量,配备以太网通讯功能,可以满足各种下位机的通讯要求。市面上各种通讯元器件都位西门子公司开发了适配其要求的通讯组件,可以灵活多变的满足各种下位机的要求。

所以为复合压机配备西门子1500系列控制器,可以充分满足控制需求,和将来升级的需要。

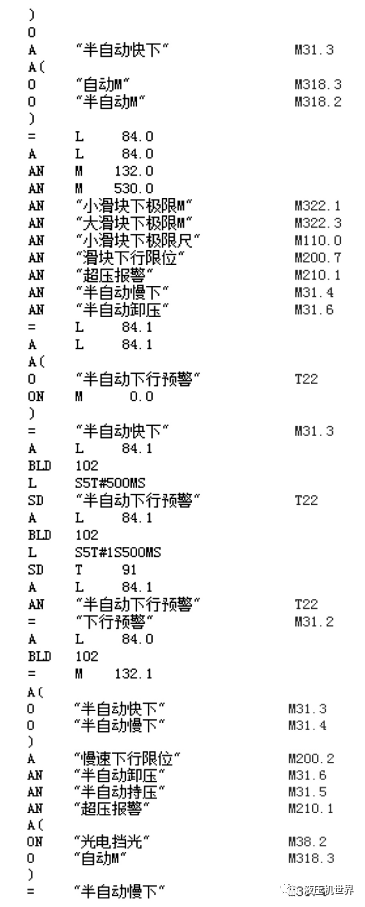

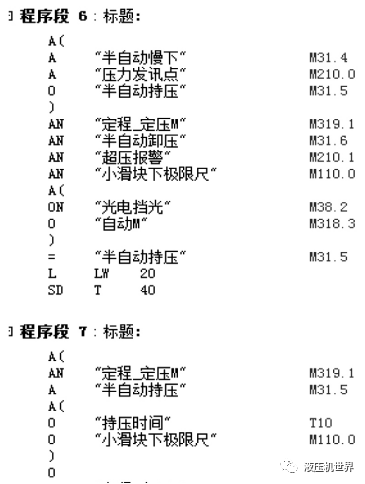

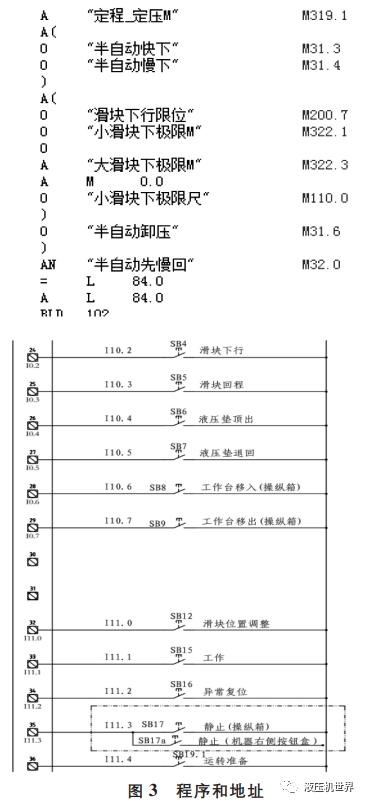

使用逻辑语言编程模式,在控制系统设计过程中,按照工艺流程图设计工艺,按照工艺需求计算需求的输入输出地址表,设计控制启动电路,如图3所示。

4、结论

该系统经过安装调试,改进完善,可满足复合压机的工作强度和效率要求,非常方便地实现手动,半自动和全自动配合机械手上下料的要求。其工艺流程工作压力、工作速度在其新城范围内根据需求可随时调整,可完成定程、定压等多种工艺方式,储存至少百套工艺配方。根据压机实际情况灵活地调整系统泄压和保压频次。避免机床震动过大导致漏油频发问题,整个系统运行平稳可靠、故障率低。系统效率提高,经济效益好,维护简便。