曲柄压力机模锻与锤上模锻的优缺点分析

《模具工业》新的投稿系统正式上线啦!点击(模具工业 (cnki.net))在线办公系统中的作者投稿系统,注册后按提示操作就可投稿,欢迎投稿!

从曲柄压力机的结构和工作原理可知,电动机通过飞轮释放能量,曲柄连杆机构带动滑块作往复运动,进行锻压工作。这种锻压设备具有下列特点:

(1)由于变形力使设备本身封闭系统的弹性变形所平衡,滑块的压力基本上属静力性质,因而工作时无振动,噪声小。

(2)象鼻形导向机构增加了滑块的导向长度,提高了设备的工作精度

(3)楔形工作台可以调节压力机闭合高度,避免因滑块“卡死”(或称闷车)而损坏曲柄连杆。

(4)具有自动顶料装置,便于实现机械化和自动化。

曲柄压力机的结构和工作特点也带来了以下模锻工艺特点:

1)锻件精度较锤上模锻精度高。这是由于机架结构封闭、刚性大、变形小,所以上下模闭合高度稳定,锻件高度方向尺寸较精确;同时由于滑块导向精度高,锻模又可以采用导柱、导套,所以锻件水平方向尺寸也精确;另外由于上下顶出机构从上下模中自动顶出锻件,故模锻件的模锻斜度比锤上模锻的小,在个别情况下,甚至可以锻出不带模锻斜度的锻件。

曲柄压力机上模锻的锻件尺寸稳定,余量变化范围为0.4~2 mm,公差为0.2~0.5 mm,较锤上模锻件小30%~50%,因此,常用来进行热精压、精锻。

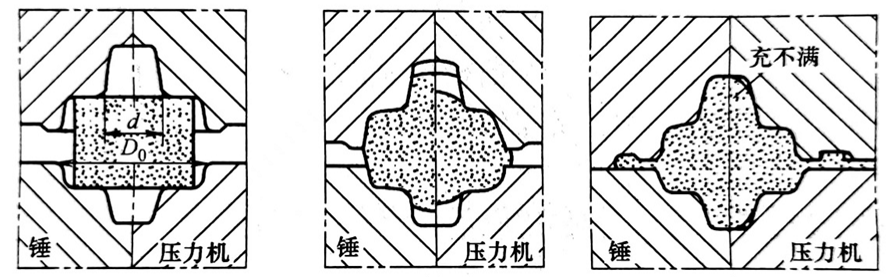

2)曲柄压力机上模锻件内部变形深透而均匀,流线分布也均匀、合理,保证了力学性能均匀一致。图1表示坯料在锤上及曲柄压力机上变形开始至变形终了时金属充填型槽的情况。

图片

a)变形开始前 b)变形过程中 c)变形结束时

图1 金属在锤上及曲柄压力机上充填型槽的情况

变形开始时,与上模直接接触的D0~d区域的金属表层在瞬间获得与上模一样向下运动的速度,而直径为d的这部分金属仍处于静止状态,因此产生一个与上模运动方向相反的惯性力,迫使这部分金属压人型槽,而向外流动的金属遇到模壁受阻。当上模继续向下运动时,惯性的作用则显著减弱,金属主要靠吸收能量来变形。锤上模锻时,由于锤头速度大,又是多次打击,金属运动惯性大,而且重复若干次,故金属压入型槽的作用较为强烈。曲柄压力机上模锻时,滑块速度低,惯性作用小,金属充填型槽能力不及锤上模锻。因此对主要以压入方式成形的锻件,多采用多个型槽过渡,使坯料逐步成形。但在曲柄压力机上模锻,金属变形是在滑块一次行程中完成的,坯料内外层在一次行程中均得到变形,因而比多次锤击变形方式要深透而均匀得多。

3)曲柄压力机上模锻容易产生大飞边,金属充填上下模差异不大。这是由于滑块运动速度低,金属在水平方向流动比锤上模锻剧烈。

4)曲柄压力机模锻具有静压力的特性,金属在型槽内流动较缓慢。这对变形速度敏感的低塑性合金的成形十分有利。

另外,在模具方面,曲柄压力机模锻时,由于采用多型槽逐步过渡,模具较锤用模具受力情况缓和,因此寿命较长。又由于实现组合式模具,便于制造、修理和更换,其材料和加工费也随之下降。

曲柄压力机上模锻虽有不少优点,但也有以下缺点:

1)与同样能力的模锻锤相比,曲柄压力机的造价比较昂贵,一次性投资大。

2)曲柄压力机行程和压力不能随意调节,不适宜进行拔长、滚挤等制坯操作。但由于其滑块行程压力固有特性以及具有上下顶件机构,因此可进行挤压和局部镦粗操作。在一定的场合下(如模锻螺钉或阀门之类的杆形件时)往往可用挤压或局部镦粗来代替拔长、滚挤进行制坯。当不能代替时,则采用其他设备(如辊锻机、平锻机等)制坯。

3)对坯料表面的加热质量要求高,不允许有过多的氧化皮。因为坯料在型槽中一次锻压成形,氧化皮掉落在型槽中不易去除,会刺伤锻件表面。因此,应考虑采用无氧化或少氧化方法加热毛坯,或模锻前清除表面氧化皮和模腔中的氧化皮残渣。

4)当设备操作或模具调整不当时,有可能使滑块在接近下死点时发生闷车,中断生产,甚至可能使曲柄、连杆或模具损坏。

5)对于一些主要靠压入方式成形的锻件,不得不采用多型槽模锻,增加了工序和模具。

综上所述,曲柄压力机在一定条件下可以生产各类形状的锻件。对于主要靠镦粗方式成形的锻件以及带有杆部或不带杆部的挤压、冲孔件,尤其适宜在曲柄压力机上模锻。此外,还可在其上进行热精压、校正等工序。在合理的制坯配合下,其生产效率也较锤上模锻效率高。

鉴于曲柄压力机的许多独特优点和容易实现自动化,曲柄压力机越加得以广泛地应用。国内外许多先进的模锻厂普遍采用曲柄压力机代替模锻锤,并已达到很高的机械化或自动化程度。